#9 In dem Fall ist wohl eher das halbe Kilo Fett Schuld wenn die Schraube plötzlich länger wird

#1

#11 Ja, Schrauben sollte man nicht fetten - ich hatte sie noch im Schrank liegen und hatte früher Schrauben und die Anlagefläche gefettet. Nachdem wir vor einiger Zeit (Jahren) auch hier im Forum mal die Frage hatten, wie die Kräfte von Achse auf Felge ubertragen werden und ich beim Befassen der Materie gemerkt habe, daß das nur über Haftreibung passiert, werden die Anlageflächen nicht mehr gefettet (Zentrierungsbohrung schon - da ist kein Problem).

Wie Hoernchen schon in seinem letzten Beitrag www.sgaf.de/content/radschraube-dehnt-435784 berechnet hat, hat die Schmierung einen wesentlichen Einfluß auf die Vorspannkraft. Deshalb sollte man Schrauben nicht fetten. Allerdings ist da eine große Schwankungsbreite - gut ist z.B. dieses Video - www.youtube.com/watch?v=O96AUlIBkU8 . Da sieht man wiederum wie der Anpressdruck auch massiv geringer wird, wenn nur etwas Rost auf der Schraube ist. Dann kommt z.B. noch dazu, daß man bei Opel bei manchen Modellen den Konus fetten soll und bei manchen nicht. Dann gibt es noch den Hinweis, daß man bei den Modellen, wo der Konus gefettet werden soll und man es nicht getan hat Zitat: „Wurden die Radschrauben bereits mehrfach ohne Befettung des Konus montiert, sollten diese ersetzt werden.“

Tja, gute Frage was man jetzt tun soll. Muß wohl jeder selber entscheiden - ich fette meine Schrauben jetzt immer ganz leicht! ein. Wie gesagt, das ist wirklich ein schwieriges Thema.

#10 Hatte damals Reifen auf Standardfelgen über ebay verkauft. Nach über einen Jahr die Anfrage, ob ich Schrauben dazu habe. War etwas verwundert. Aussage, die bekommen die Felgen nicht fest. Mails zwischen dem Käufer und mir - er ist immer in die Werkstatt - dort eine Aussage, dann mail an mich und genauso zurück. Hatte angeboten, die Werkstatt soll mich anrufen, was aber nie passiert ist. Erst die Maße und Teilenummer der Schrauben zugeschickt - geht nicht. Aussage Werkstatt dann - sind keine Standardfelgen - ob ich eine ABE hätte. Klarstellung sind ganz normale Standardfelgen - ewig mails hin und her. Am Ende dann die Erkenntnis, daß in der Bohrung sich durch die Alufelgen ein Pfropfen gebildet hatte und deshalb die Radschrauben nicht reingingen. Aussage, das hat der Lehrbube nicht gesehen - aber die Aussage mit der ABE war bestimmt nicht von ihm.

Zeitgleich klagte ein Kollege mit einem Sharan über klappernde Geräusche. Geschaut und festgestellt, daß eine Felge nicht fest war. Er hatte kurz voher von der Werkstatt von Alus auf Winterreifen (Stahl) wechseln lassen. Die Schrauben waren durch das Spiel der Felge natürlich hinüber. Ursache auch hier Dreckpropfen hinten, aber scheinbar hat man die Schrauben soweit noch reinbekommen, daß die Felgen scheinbar fest waren. Übrigens wurde es hier auch auf den Lehrling geschoben. Egal, auf jeden Fall war das der praktische Nachweis, daß die Schrauben auch die Felgen nur über Scherbelastung halten können. Ist ja schon mal nicht schlecht auch das zu wissen, wobei in Extremsituationen es vielleicht nicht der Fall ist.

Und dann hatte ich dieses Problem bei einem Freund nochmals - wieder der Pfropfen hinten. Scheint also nicht ganz unüblich zu sein.

#2

Ich fette auch leicht.

Die Referenzwerte beziehen sich schließlich auf fabrikneue Schrauben, die ebenfalls produktionsbedingt bzw. aus Korrosionsschutzgründen mit einem leichten Ölfilm überzogen sind.

Drehmomentgesteuerte Anzugsverfahren sind sowieso mit großen Ungenauigkeiten hinsichtlich der resultierenden Vorspannkräfte behaftet. Dies muss konstruktiv mit entsprechenden Sicherheitszuschlägen berücksichtigt werden.

www.deprag.com/schraubtechnik/technische-informationen/anzugsverfahren.html

#3

Das mit den Radschrauben hat mich jetzt im Hinterkopf doch beschäftigt. Dadurch, daß die Vorspannkraft so unterschiedlich ausfallen kann, wenn richtig Fett drauf ist, wenn sie neu sind, wenn sie Rost haben … kam mir die Frage, warum man eigentlich nicht den Drehwinkel als Maß nimmt. Wenn man sagt, Schraube handfest anziehen und dann x Umdrehungen weiterdrehen. Da sollte doch dann egal sein, ob das Gewinde rostig ist oder gefettet oder…ist.

Mal etwas gegooglt und erst das hier erstmal gefunden www.andre-citroen-club.de/forums/topic/54977-z%C3%BCndkerzen-ohne-drehmomentschl%C3%BCssel-einschrauben/ (Beitrag von Lille221)

Interessant ist eigentlich auch noch dieses Video: www.youtube.com/watch?v=RocEJ2qKQac gefunden, was ja das unterstützen würde.

Wäre nicht so eine Angabe die bessere (im Endeffekt etwas wie Dehnungsschraube) und exaktere? Bei einer rostigen Schraube müsste man dann eben wie ein Schluck Wasser am Schlüssel hängen und bei einer gefetteten könnte es dann die Ehefrau machen, um den gleichen Drehwinkel und damit die gleiche Vorspannkraft zu erreichen. Irgendwo ein Denkfehler?

#4

Hast meinen Link durchgelesen.

Fast immer führt ein drehwinkelgesteuertes Anzugsverfahren zu exakteren Vorspannkräften. Dafür müssen die Schrauben auch nicht in den plastischen Verformungsbereich angezogen werden. Eine elastischer Längenverformung (wie bei praktisch allen anderen Schraubverbindungen) reicht völlig aus.

In der Praxis sind aber oft gar nicht so exakte Werte erforderlich. Deshalb nutzt man meist das Drehmoment als Steuergröße.

#5

#15 Asche auf mein Haupt - irgendwie überlesen. Bin aber selber auch über den Link gestolpert. Aber da geht es eben, wie du schon erwähnst, immer um den plastischen Bereich - wo wir ja nun nicht hinkommen wollen - jedenfalls bei Radschrauben. Es ist eben nur irgendwie komisch, da werden Anzugmomente für Radschrauben angegeben und dann sieht man, daß die Vorspannkräfte je nach Beschaffenheit bei gleichem Drehmoment extrem schwanken können (besonders immer die Angabe Moment ±10Nm oder ähnliches). Bloß die Frage ist doch, warum gibt man nicht den Drehwinkel an oder am besten beides - sagen wir einfach x Nm bei fabrikneuen Schrauben oder handfest und dann x Winkel weiter. Wenn man beides überwacht, dann hätte man doppelte Bestätigung, daß es passt - vorausgesetzt die Reibung passt, ansonsten wird es wohl differieren. Aber auch da wäre es nicht schlecht - bei rostigen Schrauben spricht der Drehmomentenschlüssel an, aber man hat noch nicht x Winkel gedreht - ok, muß ich etwas weiterdrehen. Bei gefetteten Schrauben habe ich x Winkel gedreht, aber Drehmoment spricht noch nicht an - dann sollte ich nicht unbedingt weiterdrehen, bis er anspricht.

#6

Das steht dort doch überhaupt nicht.

Die schreiben lediglich, dass man bei plastischer Verformung gar nicht mehr mit DreMo-gesteuerten Anzugsverfahren arbeiten kann (weil sich das DreMo bei der plastischen Verformung bis kurz vor den Bruch nicht mehr ändert). Aber auch bei elastischer Verformung der Schraube erreicht man mit drehwinkelgesteuerten Anzugsverfahren eine viel höhere Wiederholgenauigkeit der resultierenden Vorspannkraft. Und nur auf die Vorspannkraft kommt es schließlich an.

#7

Es geht schon um die plastische Verformung, und es steht nicht dort, daß man bei elastischer Verformung eine höhere Wiederholgenauigkeit erreicht wird (sondern nur, daß man da komplette Ausreißer überwachen kann - wie fehlendes Dichtungselement oder nicht gehärteter Stahtl).

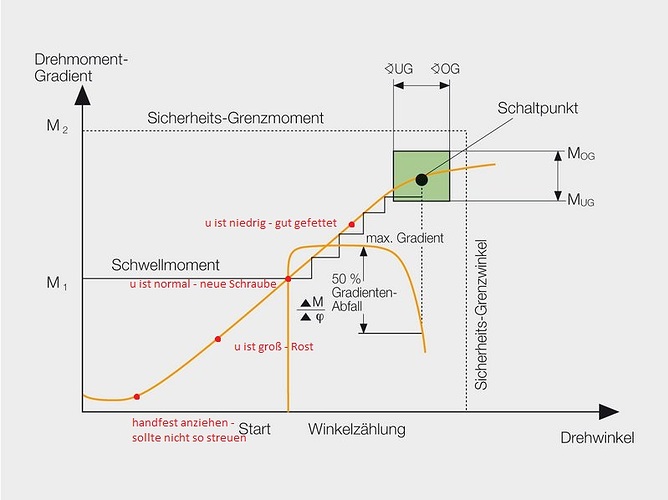

Ich habe mal ein Diagramm rauskopiert und etwas drin „rumgemalt“. Ist zwar nicht ganz so richtig und man muß etwas um die Ecke denken. Hier das Diagramm.

Die Kruve des Drehmomentes in Abhängigkeit vom Drehwinkel in diesem Diagramm ist im Endeffekt identisch (vom Verlauf) wie die Abhängigkeit von der Vorspannkraft zum Drehwinkel - siehe hier: www.hexagon.de/tasign_d.htm

Es bringt nichts, wenn du deinen Drehmoment, von dem du den Drehwinkel anfängst zu zählen, so wählst, daß er auf der Geraden liegt. Ich habe das mal eingezeichnet. Bei einem hohen u (Reibungskoeffizient), also rostige Schraube, landest du bei einem voreingestellten Drehmoment auf dem Schlüssel irgendwo im unteren Bereich, bei normalen u im mittleren Bereich und bei einem geringen u (gut gefettet) im oberen Bereich. Wenn du jetzt bei allen drei Fällen weiter um x Winkel weiterdrehst, bleiben die Werte weiterhin genauso auseinander (linear ansteigend).

Du must einen Punkt finden, wo es eigentlich keine große Streuung gibt, egal ob die Schraube rostig oder gefettet ist. Meiner Meinung nach ist das der Punkt, wo die Kurve vom Waagerechten langsam ansteigt. In diesem Bereich sollte es sich eigentlich gut ausmitteln lassen. Deshalb habe ich eben auch handfest ins Feld geführt (mehr leicht handfest). Sprich ich lege die Felge an und schraube die Schrauben bis sie anliegen. Meiner Meinung nach ist da der Drehwinkelunterschied zwischen verrosteter Schraube und gefetteter Schraube in der Ausgangslage nicht so groß. Nun werde ich bei einem definierten Drehwinkel nahezu die selbe Vorspannkraft erreichen.

Arbeite ich aber vorher schon mit einem Drehmoment von sagen wir mal 80Nm lande ich genau auf der Geraden, aber wie schon bei der Diskussion von hoernchen gesehen, ist da bei unterschiedelichen Reibungskoeffizienten die Vorsspannung unterschiedlich und diesen Unterschied bekommst du durch den Drehwinkel dann eben nicht angeglichen.

Deshalb auch meine Meinung, daß die Vorspannung noch garnicht groß da sein darf.

Ist schon schwierig zu verstehen (auch die Diagramme). Oder habe ich jetzt meinerseits einen Denkfehler??

#8

Die Zielgröße ist das Erreichen einer bestimmten Vorspannkraft.

Wenn ich das Drehmoment steuere, resultieren aus den unterschiedlichen Reibbeiwerten Abweichungen bei der Zielgröße (gewünschte Vorspannkraft) von bis zu 50 Prozent. Egal wie präzise ich das Drehmoment steuere.

Bei einem drehwinkelgesteuerten Anziehvorgang, werden die unterschiedlichen Reibbeiwerte als Fehlerquelle vollständig ausgeblendet.

Kenne ich den Winkel um welchen eine Schraube angezogen werden muss, kommt immer die identische Vorspannkraft heraus. Egal ob mit einem superduper Schmiermittel gefettet und sagen wir mal 10 Nm angezogen oder völlig verrostet und z.B. mit 80 Nm angezogen. Wenn der Winkel stimmt, ist das erforderliche DreMo egal.

#9

Generell darf das Gewinde der Radschrauben gefettet werden.

Die Anlageflächen jedoch nicht.

Angezogen wird immer mit vorgegebenem Drehmoment.

Damit wird sichergestellt, das die Vorspannkraft im Soll liegt, wobei sich die Schraube im gewollten Bereich der elastischen Verformung befindet.

Nur so ist es möglich, die Vorspannkraft relativ genau sicherzustellen.

Rostiges Gewinde verfälscht das Ergebnis.

Gefettetes Gewinde hingegen nicht.

Die Anlageflächen dürfen nicht gefettet werden, um ein ungewolltes Lockern der Schrauben im Fahrbetrieb sicherzustellen.

Denn das Losbrechmoment von Schrauben mit ungefetteten Anlageflächen ist wesentlich höher.

Dort dient die gewollte Reibung als Sicherung der Schrauben.

MfG Tobias

#10

Warum Moment und nicht Winkel…

(Nur meine persönliche Vermutung/Interpretation.)

Drehmoment ist „idiotensicher“: Wenn’s knackt hör auf!

Außerdem lässt sich das Drehmoment nachträglich zweifelsfrei überprüfen.

Die Drehwinkelmethode hat zu viele Fehlermöglichkeiten, angefangen beim Vorziehen auf den Startpunkt von dem der Winkel an gemessen wird. Und hinterher lässt er sich nicht zweifelsfrei überprüfen, ohne die Verbindung zu lösen und neu anzuziehen.

Gruß

Dirk

PS. Eine Arbeitsmethode, die flächendeckend (vor allem international!) angewandt werden soll, muss idiotensicher sein.

#11

klebi, die frage ist doch, wo mein Drehwinkel beginnt - habe ich da schon eine Vorspannung drauf? Wenn ja, dann stimme ich mit dir nicht überein. Gehen wir mal brutal dran, wir legen als Ausgangspunkt eine Vorspannung mit dem Drehmoment von 100Nm fest und drehen dann um Winkel x weiter (idealerweise gehen wir mal davon aus, das wir den elastischen Bereich nicht verlassen). Wie wir aber schon bei hoernchen seinen Berechnungen gesehen haben, differiert aber hier der Vorspannkraft in Abhängigkeit vom Reibungskoeffizienten schon gewaltig. Daran ändert dann auch der Drehwinkel nichts.

Die Frage für mich ist, wo beginne ich mit der Zählung vom Drehwinkel? Habe ich da schon eine Vorspannkraft auf der Schraube - meiner Meinung nach sollte noch keine Vorspannung drauf sein. Ich finde einfach keine Untersuchung, wo man mal das untersucht hat.

#20 Tja bei Opel ist aber bei einigen Modellen vorgeschrieben, daß der Konus gefettet werden soll (witzigerweise nicht bei allen - was natürlich jeder Werkstattmitarbeiter im Kopf hat).

So etwas habe ich das Gefühl, daß hier auch so ein nicht richtig untersuchter Bereich ist. Ist irgendwie wie die Aussage unter 7 Grad sind Winterreifen besser im Bremsverhalten und Führungsverhalten als Sommerreifen (über 0 Grad). Die Untersuchung, welche da existiert, konnte genau das nicht bestätigen. Es war ein sehr gemischtes Ergebnis.

#12

Jetzt war der toum-toum schneller, als ich noch ein zweites „PS.“ anhängen wollte.

#22 +1

Eben! Wo ist der Startpunkt, ab dem der Drehwinkel gemessen wird? Wenn der über das Drehmoment festgelegt wird, hast Du ja schon die Unsicherheit drin.

Und hier kommt noch das PS…

PPS. Warum sollte die große Ungenauigkeit bei der Vorspannkraft über das Drehmoment überhaupt ein Problem darstellen?

Solange sichergestellt ist, das die Vorspannkraft größer ist, als die schlimmsten zu erwartenden dynamischen Kräfte, kann sie sich nicht von alleine lösen. (Bei negativer Überlagerung der Kräfte.)

Und solange der Bolzen bei positiver Überlagerung im Worst-case (Vorspannkraft plus dynamische Kräfte) auf jeden fall noch im elastischen Bereich bleibt, geht nix kaputt.

Ich habe also einen relativ großen Bereich für die Vorspannkraft, in dem das System seine Aufgabe sicher erfüllt. Wenn dieser Toleranzbereich groß genug ist um auch alle Unwägbarkeiten der Anzugsmethode über das Drehmoment mit abzudecken, dann bin ich auf jeden Fall auf der sicheren Seite.

#13

#19

Drehwinkel eignen sich nur für Dehnschrauben, wo eine plastische Verformung zum definieren der Vorspannkraft gewollt ist.

Beispiel: Zylinderkopfschrauben

Aber auch hier muß der Ausgangspunkt definiert werden. Deshalb wird vorher mit definiertem Drehmoment vorgezogen.

Der Drehwinkel dient dazu, sicherzustellen, das sich diese Schrauben im Bereich der plastischen Verformung befinden.

Wenn sich eine Schraube längt, ist das Drehmoment tatsächlich nicht mehr aussagekräftig.

Solche Dehnschrauben sind allerdings meist nur 1 Mal, in seltenen Fällen auch 2-3 Mal verwendbar. Da sich diese Schrauben längen, weil die Streckgrenze des Metalls definiert überschritten wird. Somit ist die Festigkeit hinterher nicht mehr die Selbe wie vorher.

Das hieße, man müßte bei jedem Radwechsel neue Radschrauben verwenden.

#14

Ich denke, diese Aussage ist schlicht falsch. :-k

#15

#20 Tja bei Opel ist aber bei einigen Modellen vorgeschrieben, daß der Konus gefettet werden soll (witzigerweise nicht bei allen - was natürlich jeder Werkstattmitarbeiter im Kopf hat).

Dann muß auch festgelegt sein, mit was gefettet werden soll. Ich bezweifel auch, das dies jedem Reifenservice bekannt ist. Das müßte es aber, da Sicherheitsrelevant.

Ich habe damals gelernt das die Anlageflächen der Radschrauben generell blank und frei von Schmiermittel sein müssen. Und daß das Gewinde sauber sein muß und auch leicht gefettet werden darf.

Mir ist auch noch nie ein Auto untergekommen, wo der Hersteller das Fetten der Anlageflächen vorschreibt. Somit wäre mir das neu.

Sollte dem doch so sein? Nun ja, man lernt ja nie aus!

MfG Tobis

#16

Der Drehwinkel beginnt, sobald der Schraubenkopf auf dem Werkstück aufliegt und zu verbindende Werkstücke lückenlos aneinanderliegen. Also ohne bzw. mit vernachlässigbarer Vorspannung.

Deshalb funktioniert das natürlich nicht mehr, wenn irgendwelche zusätzliche verformbare Teile wie Federringe etc. ins Spiel kommen.

Bei allen anderen Schraubverbindungen (z.B. auch beim Rad) funktioniert das aber sehr gut.

Warum kommen in der Praxis kaum winkelgesteuerte Anzugsverfahren zum Einsatz? Weil drehmomentgesteuerte Anzugsverfahren viel einfacher sind und deren Genauigkeit ganz überwiegend ausreicht.

Warum macht man das aber trotzdem bei Dehnschrauben? Weil bei Dehnschrauben drehmomentgesteuerte Anzugsverfahren nicht möglich sind.

#18

Aber gerade bei Radbolzen (und eben dem ganzen Gammel und Dreck der sich dort ansammelt) findest Du diesen Punkt nur nach sorgfältigster Reinigung, incl. Nachschneiden des Gewindes in der Nabe. Die Praxistauglichkeit ist dadurch auf jeden Fall stark eingeschränkt.

Zumindest ich würde mir bei unseren Fahrzeugen nicht zutrauen, diesen Punkt sicher zu finden.

#19

Ich denke, diese Aussage ist schlicht falsch. :-k[/quote]

Da liegst du falsch!

#20

#30

Falsch. Er liegt richtig.

Bei einer Dehnschraube kann man nicht mittels Drehmomentvorgabe anziehen. Warum?

Die Schraube wird über die Streckgrenze hinaus angezogen. Sobald sie damit in den plastischen Verformungsbereich kommt, erhöht sich das erforderliche DreMo beim Weiterschrauben nicht mehr. Die Schraube würde drehmomentgesteuert unweigerlich brechen.

Deshalb kann man Dehnschrauben nur mittels Winkelsteuerung anziehen. Dein Umkehrschluss „nur Dehnschrauben kann man mittels winkelsteuerung anziehen“ ist hingegen unzulässig.